隨著工業4.0浪潮的推進,工業物聯網技術與傳統制造業的融合日益加深。在啤酒玻璃瓶這類大規模、連續性的生產場景中,對生產效率、質量控制與設備管理的精細化要求極高。以網絡科技與計算機技術為核心的工業物聯網PLC一體機,正成為解決這些痛點的關鍵設備,為傳統工廠的智能化轉型提供了強大動力。

一、傳統生產瓶頸與物聯網PLC一體機的引入

傳統的啤酒玻璃瓶生產線,其熔爐、成型機、退火爐、檢測線等設備往往采用獨立或松耦合的控制系統。這導致數據孤島現象嚴重,生產參數調整滯后,質量追溯困難,設備故障預警能力弱,能源消耗也缺乏精細化管理。工業物聯網PLC一體機,集成了可編程邏輯控制器、邊緣計算單元、工業協議轉換與網絡通信模塊于一身。它作為生產線上的“智能網關”和“本地大腦”,能夠實時采集、處理并上傳各類設備數據,同時接收云端或上位機的指令,實現精準控制與協同作業。

二、核心應用場景與價值體現

- 全流程數據監控與可視化:PLC一體機通過連接生產線上的傳感器(如溫度、壓力、光電傳感器)和執行器,實時采集熔爐溫度、成型氣壓、傳送帶速度、缺陷檢測信號等關鍵數據。這些數據經過邊緣側初步處理后,通過工廠網絡(有線以太網或工業無線網絡)上傳至云端或本地SCADA系統。管理人員可以在中央控制室的計算機大屏或移動終端上,實時查看全產線的三維可視化運行狀態、產量統計、質量合格率等,實現“一屏統覽”。

- 智能質量控制與追溯:在瓶身缺陷檢測環節,高清工業相機捕捉的圖像數據可由連接PLC一體機的邊緣計算單元進行實時分析(如瓶口裂紋、壁厚不均、雜質等)。一旦發現缺陷,PLC一體機可立即控制機械手將次品剔除,并將該批次的時間、工位、缺陷類型等信息關聯記錄,形成完整的質量追溯鏈。這極大地提升了出廠產品的合格率,并能在客戶投訴時快速定位問題源頭。

- 預測性維護與能效管理:PLC一體機持續監測關鍵設備(如伺服電機、風機、泵)的電流、振動、溫度等運行參數。結合內置的算法模型或與云端AI平臺協同,能夠預測設備潛在的故障風險,提前發出維護預警,避免非計劃停機。通過對熔爐、退火爐等耗能大戶的能耗數據進行實時分析與優化控制,可制定最優的啟停策略與工藝參數,顯著降低生產能耗與成本。

- 柔性生產與遠程運維:當需要更換啤酒瓶的規格(如容量、瓶型)時,工程師可通過網絡遠程下發新的工藝配方和程序至PLC一體機,生產線各設備能快速自動調整,大大縮短了換產時間,提升了生產柔性。設備供應商的技術專家也可通過安全的網絡通道遠程訪問PLC一體機,進行程序調試、故障診斷與修復,提升了運維響應速度與效率。

三、網絡科技與計算機技術的支撐

這一應用的實現,深度依賴于現代網絡科技與計算機技術:

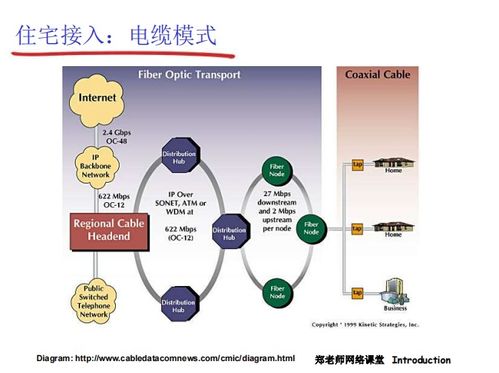

- 網絡通信技術:工業以太網、5G、Wi-Fi 6等提供了高帶寬、低延遲、高可靠的車間網絡,確保海量數據實時、穩定傳輸。

- 邊緣計算:在PLC一體機或近端的邊緣服務器上進行數據預處理與實時分析,減輕云端壓力,滿足控制響應的實時性要求。

- 云計算與大數據:云端平臺匯聚各生產線數據,利用大數據分析進行全局優化、模型訓練與深度洞察。

- 信息安全:工業防火墻、加密通信、身份認證等技術保障了從邊緣到云端的數據與控制指令的安全。

在啤酒玻璃瓶生產廠中部署工業物聯網PLC一體機,不僅僅是設備的升級,更是生產模式與管理思維的革新。它通過打通信息流與控制流,將孤立的設備轉化為網絡化、智能化的生產單元,實現了生產過程的透明化、質量控制的可追溯化、設備維護的預測化以及能源管理的精細化。這一成功案例清晰地表明,以網絡科技和計算機技術為引擎的工業物聯網解決方案,是傳統制造業提升核心競爭力、實現可持續發展的有效路徑。